扫描查看手机站

新闻资讯 / NEWS

|

拉伸试验拉伸试验

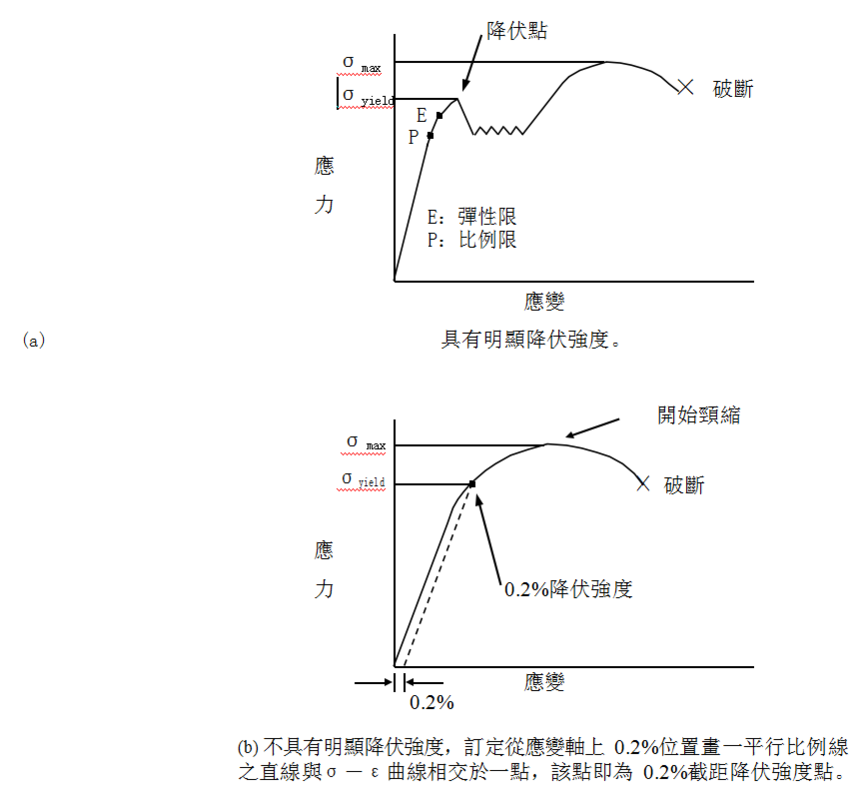

一. 原理 拉伸试验是用来测试材料在静止状态承受荷重或受到缓慢增加负荷时的抵抗能力, 将试杆的两端夹持于试验机之上下夹头中,加荷重于试杆,则试杆会逐渐伸长。继续慢慢增加荷重,而把对应每一荷重的伸长纪录下来,可得荷重-伸长曲线图,而伸长的比例即变形的比例称为工程应变;试片经拉伸后,以应力为 y 轴,应变为 x 轴,可以画出应力-应变曲线图(如下图(a)、(b)),进而得之各材料的降伏强度、拉伸强度、伸长、收缩等…

1. 比例限与弹性限:如上图(a),当外加应力不超过 P 点时,其应力(σ)与应变(ε)成直线比例关系,即满足 Hooke’s Law:

σ=Eε 斜率即为杨氏系数 E;σP 称之为比例限,σE 称之为弹性限,当外加应力超过 σP时,应力- 应变关系不再呈直线,但变形仍属弹性;直到应力超过 σE 之后,该材料已经塑性变形,此时若将外力释放,材料将不再回复原来形状。一般而言,金属与陶瓷材料之 σP 与 σE 大致相同。 1. 降伏点与降伏强度:有些材料具有明显的降伏现象,有些则否;如上图所示:当应力超过 σE 后, 如果继续对试片施加荷重,当达到某一值时,应力突然下降,此时应力称之为降伏强度,定义为:

但是,对于大部分金属(如铝、铜等)并不具有明显的降伏现象,因此我们订定 0.2%截距降伏强度表示之。此点之订定方法为:从应变轴上之 0.2%之位置画一平行比例线之直线,此线与σ-ε曲线相交于一点,该点之应力即为 0.2%截距降伏强度。

3. 最大抗拉强度与破断强度:材料经过降伏强度现象之后,若继续施予应力,此时产生加工硬化现象,材料抗拉强度随外加应力的增加而逐渐升高。当达到最高点时该应力称为材料之最大抗拉强度(UTS),定义为:

对脆性材料来说,UTS 为重要的机械性质;但对于延性材料而言,UTS 则不常用于工业设计,因为在到达此值之前,材料已经产生很大的塑性变形。 材料经过 UTS 之后,开始由局部变形产生颈缩现象(Necking),之后应变所需的应力逐渐减少,伸长部份也集中于颈缩区。直到产生破断,此时应力称为该材料之破断强度,定义为:

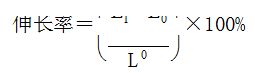

4. 延性:材料之延性可以伸长率来表示:

其中 L0- 与 L1 分别为材料试验前后之长度。另外,延性也可用断面缩率来表示:

其中 A0- 与 Af 分别为材料试验前后之截面积。 若颈缩部分(即破断面部分)不在标距中央三分之一范围内,则应该用八等分法或十等分法来修正其数据。而本次实验使用的修正方法为后者。

二. 材料与设备

设备:1.油压式万能材料试验机 2. 游标尺 3. 标点分割器

三. 实验方法 1. 使用标点分割器或电解蚀刻分割器,将试片分画两标点并把两标点间之距离十等分(试片上再以立可白画之,始能清楚观测画线)。 2. 使用游标尺量测试片两标点之正确长度作为标距长,并测量其截面积。 3. 由试片之直径、材质等推断大概之强度而选定试验机之适当荷重。 4. 将拉力-伸长量曲线纸装上仪器。 5. 将试杆装上万能试验机,选用适当的夹头,先将试杆上端夹紧,再移动下夹头座, 将试杆下端夹紧。 6. 如配有伸长计,则将之夹紧在试杆的平行部位,并将电路线连接到纪录仪上,如没有伸长计可用,可将夹头座移动的放大机构连接上。 7. 将负荷刻度盘上的被动指针归零。 8. 慢慢的调节油压阀,以增加拉伸负荷。 9. 由指针读出降伏强度(指针第一次停止或回降时的荷重),并由固定指针读得最大荷重(固定指针为红色)。 10. 试片破断时,读取破断荷重,并将油压关闭,停止加荷重。 11. 取下试片,并拢后量取其标点距离

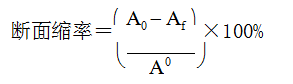

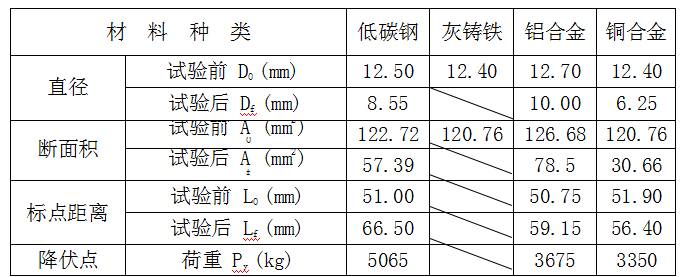

四. 结果与讨论 实验数据: 铝合金与铜合金并没有降伏点,其降伏强度是在「荷重─伸长量曲线图」中,以横距法求得(伸长率取 0.2%)。

(1)

(2) 对各试片之断面仔细观察、描绘,并加以讨论。 铸铁的断面相当的平整,整根试条也几乎未有颈缩的情形,棒缘与断面呈 90 度角。很明显的是颇为 brittle 的材料。 而其它三种材料:低碳钢和铜合金以及铝合金均有出现颈缩现象,断面也并不平整, 其呈一杯锥状 (cup-and-cone),也就是,断面周围呈一种”被拉长”的状态,而断面中间则有下凹的情形,而这种情形最明显的则是黄铜,而低碳钢的断面中间较为平整。 总之,由这三种材料的种种特征,均可视为 ductile 材料。

(3) 由试杆断口的状况可否判断材料的延脆性? 可以的,如前所述,脆性材料的断面多半平整未变形,而延性材料的断面多半边圆会有颇明显的拉扯&颈缩变形的情况,断面中间处也多半不甚平整,凹凹突突的。

(4) 比较所做材料之应力-应变曲线。 铝合金和铜合金的应力-应变曲线长得较为类似,首先,随着应变的增加,应力也逐渐增加,两者呈一线性关系。差不多到了比例限之后,斜率逐渐变小,到了弹性限之后,斜率减小的速度越来越快,不过大约在 0.2%降伏强度左右的地方,斜率不再继续变小,而维持一定值,不过这时两种材料的这个”定值”就不大一样了,铜合金的此时的斜率约等于 0,而铝合金的斜率则稍大于 0。然后再过了一定的应变量之后,两试棒均破断。

至于低碳钢的曲线则跟另两者不大一样,曲线一开始时跟另两者类似,但它的弹性限和比例限以及降伏强度(不是 0.2%降伏强度,因其有明显的降伏点)还有最大拉伸应力均在同一个点上,在这个点之后,整个曲线斜率骤然变成负值,但再经过一定应变量后,

斜率又再度变成 0 左右,再经过一定量的应变之后破断。

五. 结论(实验心得) 去掉灰铸铁这个脆性材料不谈的话,在比较低碳钢以及铜合金和铝合金三种延性材料时,我们发觉到低碳钢在降伏强度以及抗拉强度上均远胜另两种材料,而其抗拉强度也还比灰铸铁要高,另外伸长率也远高于其它两种轫性材料。所以,当我们需要一个兼具强度与轫性的材料时,低碳钢可能会是个颇好的选择。至于断面缩率,则以铜合金最为明显。 另外,我们虽然在做该项实验时,能够尽量让断口位置断在 5 的位置,如此一来有利于接下来的一些计算过程,而不需要使用十等分法来进行修正数据的工作,不过最后的结果并不是很满意,除了低碳钢顺利断在 5 的位置外,另外两个材料的破断处均与标 距中央(即 5 的位置)有着不小的距离。 比较可惜的是大家只能对这些试棒进行量测标示以及破断后的一些计算步骤,而不能直接使用那台油压式材料试验机,不过可能这项操作较具危险性,须要较有技术的操作人员进行操作吧,不过仍是我觉得较为可惜的地方。

六. 参考文献 1. William D. Callister, Jr.,《Material Science and Engineering an Introduction, 6th》 (Wiley,2002) 2. 蔡锡铙,《材料实验》(文京图书) 3. 刘国雄、林树均等合着,《工程材料科学》(全华图书,2000) 4. 机械工程手册编辑委员会,《材料测试与分析》(五南图书,2002) 5 助教所发之讲义 上一篇屏显试验机简要操作规程下一篇关于四球摩擦试验机 |